Comment concevoir un moule prototype performant et durable ?

Moule prototype Admin / 10 Décembre 2025

1. Compréhension des besoins du projet

1.1 Analyse des spécifications

Avant d’entamer la conception d’un moule prototype, il est essentiel de s’imprégner avec précision des spécifications techniques attendues. Cela inclut les formes géométriques, les dimensions exactes, les tolérances à respecter, ainsi que les matériaux prévus pour la pièce finale. Une telle rigueur dès le départ permet d’éviter des corrections coûteuses en aval, tout en assurant une parfaite adéquation entre le moule et la pièce produite.

1.2 Étude de marché

En complément, une étude de marché permet d’orienter intelligemment la conception. Elle éclaire sur les attentes des utilisateurs, les évolutions techniques du secteur, ou encore la nécessité de créer un moule adaptable à plusieurs références. C’est aussi un moyen d’identifier des axes d’innovation ou d’optimisation que la seule analyse technique ne ferait pas ressortir.

2. Choix des matériaux

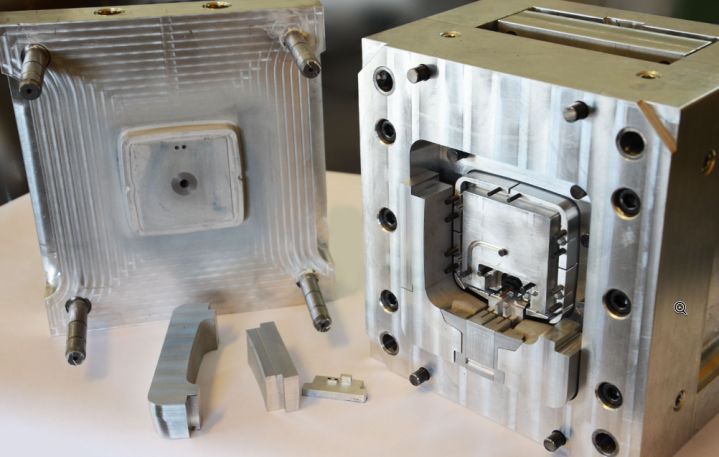

2.1 Matériaux pour le moule

Le choix du matériau pour le moule influe directement sur sa longévité, sa résistance et sa capacité à supporter les contraintes de production. L’acier est généralement privilégié pour sa robustesse et sa durabilité, notamment en cas de séries longues. L’aluminium, plus léger et économique, convient davantage aux prototypes ou aux petites séries, bien qu’il soit plus vulnérable à l’usure. Pour des environnements agressifs ou nécessitant une propreté irréprochable, l’acier inoxydable offre une excellente résistance à la corrosion.

2.2 Matériaux pour le produit

Le matériau de la pièce à produire doit également être pris en compte. Un plastique thermodurcissable, par exemple, nécessite une température de moulage et une pression différentes d’un thermoplastique. La compatibilité entre le moule et le matériau conditionne non seulement la réussite du moulage, mais aussi la répétabilité et la qualité des pièces produites.

3. Techniques de conception

3.1 Utilisation de logiciels de CAO

Les logiciels de Conception Assistée par Ordinateur permettent de modéliser précisément le moule, de tester virtuellement son comportement en situation réelle, et de simuler les étapes du moulage. Cette étape est primordiale pour détecter les défauts potentiels, tels que des bulles d’air, des zones mal refroidies ou des contraintes mécaniques excessives. Elle constitue une base solide pour une fabrication sereine.

3.2 Prototypage rapide

Le prototypage rapide est devenu un atout majeur dans le développement industriel. Il autorise la fabrication en quelques heures de versions physiques du moule à échelle réduite ou réelle, grâce à l’impression 3D ou à l’usinage numérique. Cela permet de valider la faisabilité, d’observer les interactions mécaniques et d’ajuster les moindres détails avant d’engager la production finale. Ce gain de temps et d'argent est significatif.

4. Évaluation de la performance

4.1 Tests et validation

Un moule prototype doit passer par une série de tests rigoureux avant d’être validé. Cela comprend des tests à vide, des essais avec matière réelle, et des cycles de production répétés. On y évalue la qualité des pièces obtenues, la stabilité dimensionnelle, la régularité de l’injection ou de la compression, et la résistance à l’usure. Ces analyses permettent de déceler toute faiblesse structurelle ou défaut de conception.

4.2 Ajustements et itérations

Les premières versions d’un moule sont rarement définitives. C’est pourquoi la phase d’itération est essentielle. Elle permet, à partir des retours de test, de peaufiner la géométrie, d’optimiser le système de refroidissement ou de corriger les conditions de mise en œuvre. Chaque ajustement contribue à accroître la fiabilité du moule et à réduire les pertes en production.

5. Durabilité et durabilité

5.1 Conception pour la durabilité

Un bon moule doit être pensé pour durer. Cela passe par une sélection rigoureuse des matériaux, une conception mécanique robuste, mais aussi par la prévision des contraintes thermiques, chimiques ou mécaniques qu’il subira. La facilité de nettoyage, l’accès aux éléments d’usure, ou encore la résistance aux agents corrosifs sont des critères clés à intégrer dès la conception.

5.2 Économie circulaire

Au-delà de la durabilité, l’impact environnemental d’un moule mérite attention. Utiliser des matériaux recyclables, limiter les déchets lors de la fabrication, ou concevoir des moules réutilisables pour différents produits, sont autant de leviers à exploiter. Cette démarche d’économie circulaire permet de réduire l’empreinte carbone, mais aussi d’optimiser les coûts à long terme.

Conclusion

Concevoir un moule prototype efficace et durable nécessite une approche globale, mêlant analyse technique, innovation, rigueur de conception et vision à long terme. Chaque choix, du matériau à la méthode de fabrication, influence la performance finale. En intégrant des pratiques responsables et en favorisant l’amélioration continue, il devient possible de créer des moules à la fois performants, économiques et respectueux de l’environnement. Un investissement intelligent pour un produit final de qualité.